「蒸れない帽子を作って欲しい」というユーザーの声を受けて、高機能通気孔付きヘルメット、ヘルメッシュシリーズの第二弾「飛鳥」を発売したのは、平成12年(2000年)6月でした。

「飛翔」開発物語

ヘルメット内部の蒸れと通気孔

ヘルメット内部の蒸れ、特に夏場のそれは、ヘルメットをお使いの皆さんには切実な問題です。

蒸れは、単に不快であるだけでなく、熱中症の原因になったり、集中力を低下させて事故を招くこともあります。

ヘルメットの通気孔については、現在、平成13年に社団法人産業安全技術協会から出された「保護帽の検定における通気孔の考え方」によって、通気孔の位置、数、開口面積等が定められています。

保護帽の検定における通気孔の考え方

| 保護帽の帽体に通気孔をあける場合は、次の各項によることが望ましい。

(1) 保護帽は、その帽体に通気孔を設けることによって性能が低下しないよう十分に考慮されたものであること。 (2) 通気孔の位置は、帽体の左右側面であること。 (3) 通気孔は、その直径が6mm以下または1個の面積が30 mm2 以下とし、一側面での穴の合計面積は225 mm2以下、両側面での合計面積は450 mm2以下であること。なお、これらの穴は近接して設けないこと。 (4) 通気孔部を防護し、又は、補強できる雨除け構造等が設けられている場合は、前項の通気孔の直径及び1個の面積に係る項目は適用されないものとする。 備考1 墜落時保護用安全帽(保護帽)については、原則として通気孔の位置する場所にストライカーを落下させ、規定の性能を有するかどうかを調べる。 備考2 通気孔のあるものと通気孔のないものは、別形式とする。通気孔の数、直径、面積、又は配置が異なるものは、別形式とする。 |

溝付き・透明ひさし付き・高機能通気孔付き

「飛鳥」はそのデザインの斬新さゆえに、やや好き嫌いの好みが分かれ、「風通しは確かにいいけれども、このデザインでは採用できない」という声も聞こえてきました。

そこで、次期モデルは、誰からも愛されるスタイルを目指すことになりました。

今、ユーザーの皆さん、特に建設業に従事されている方に人気があるのは、「溝付きヘルメット」です。

ヘルメットの縁を返して雨水を襟元に落とさない、という機能を持っていますが、それ以上にデザインがアピールしているようです。

また、「透明ひさし付きヘルメット」も大人気です。

スタイルは好いものの、上方視界が制限される最近のヘルメットの欠点を補うために、当社が他社に先駆けて開発しました。

これにヘルメッシュの高機能通気孔を組み合わせ、「溝付き・透明ひさし付き・高機能通気孔付きヘルメット」を作る、という開発要件がまとまりました。

透明ひさしと二重構造

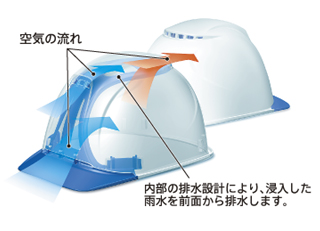

はめ込み方式と言っても、ひさし部分だけをはめ込むのではなく、ひさしの付け根部分を舌のように帽体頂部まで長く伸ばして、二層構造を作りました。

さらにその部材はできるだけ開口部を取って風通しを良くするとともに、リブを立てて通気孔から入った雨水をひさしに流す工夫をしました。

ひさし部の強度確保とインターロック構造

基本構造は決まりましたが、次に解決しなければならなかったのは、ひさし部分の強度でした。

ひさしの強度に関するヘルメットの規格はありませんが、当然、物がぶつかって簡単に割れたり、外れたりしないようになっていなければなりません。

このため、透明ひさし付きヘルメットの開発時に定めた、当社独自のひさし強度の試験方法と基準値を、今回のヘルメットにも準用することにして、自ら高いハードルを設けました。

ひさしを固定するのはわずか三箇所。ひさしの両脇と頭頂に向かって長く伸びた舌部の先端だけです。これで社内基準をクリアしなくてはなりません。

発売時に「インターロック構造」と名付けた強力な結合構造の開発こそが、この製品誕生の鍵になりました。

残念ながら強度を得た秘密は詳しくは書けませんが、ひさし部材全体の形状の工夫で、社内基準をクリアし、発売に向かって大きく前進しました。

ホログラム加工

製品開発に合わせて新たに取り組んだのが、ヘルメット上のホログラム加工です。

ホログラムなどの箔(フィルム)を熱圧着する印刷方法を「ホットスタンプ加工」と言いますが、ここ数年来、ホログラム箔の蒸着技術が確立され、クレジットカードなどで良く見かけるようになりました。新しい1万円札に採用されたことからも、加工技術の進歩、信頼性が窺えます。

ホログラムはステッカーと異なり、剥がれる心配が殆んどなく、美しい状態が保てます。

そこで今回、ホログラムの特性を活かす流麗なラインを印刷した製品をオプションとして用意しました。

美しい加工技術を是非一度、お手に取ってご覧いただきたいと思います。

命名「飛翔」

平成18年4月20日、三代目ヘルメッシュを発売しました。 愛称は「晴れやかな風を感じさせる爽快感」をイメージして「飛翔」と名付けました。

どうぞ皆さん、「飛翔」で風を感じて下さい。